GRヤリス RZです。

やっと、サブコンチューニング用ノーマルデータを

調べる為、作業開始、、。

中間パイプの第2触媒前に、A/Fセンサー用アダプターを

溶接してところです。

TIG溶接といって、ステン溶接材を溶かしながら、アダプター

を、、。

溶接には、電気溶接の場合、色々種類がありますが、レースカー

など、細かな部分の正確な溶着部分が欲しい場合、このタング

ステン、イナートガス溶接

イナートガスアーク溶接(inert gas arc welding)とはアーク溶接

の一種アルゴン、ヘリウム、またはその混合物のイナートガス、

もしくはこれらに少量の活性ガスを加えたもの用いる溶接方法である

一般には、アタシら、アルゴンガス溶接と言ってます。

これは、アイコード製GRヤリス用チタニウム製EX

マフラーの溶接部です。

経験した職人の芸術品です。

このように、溶接部がきれいなうろこ状になるには、

右利きの場案、仮面!?を被って、右にトーチ、ひだりには、

同じ材質の要棒を持って、溶かした部分に、左手で容棒を

規則的に送り込み、うろこ状に重ねていくわけです。

美しく溶接部が完成します。

アタシが、ガキだった昭和48年、シグマに行って、GR6の

レースカーを見て、足回りや、エンジンサブフレームを彼らは

次々と治具に組み、溶接していく様を見て感動しました。

トヨタ7は、アルミスペースフレームです。

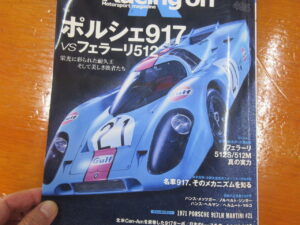

これは、ポルシェ917というモンスターマシンが、当時

アルミパイプフレームだったことから、、。

当時のシグマのメカ長であった、亡き栗谷氏が、トヨタ7を

組み立てたころ、TIG溶接で、パイプフレームに潜り込んで

溶接していて、他の溶接したてのアルミパイプに、肌が触れ、

アチッ!と言いながら、溶接を続けてもんだと、。

アタシも、TIG溶接は、色々覚え、鉄、ステン、マグ、チタン

材と、材料は、トヨタ7の残骸などいっぱいありましたので、

たくさん練習しました。

アルミ材で、2Lのブリーザータンクをタニダさんの注文で、

製作した時は、確か100ケくらい、一日中溶接してました。

旨くならないわけがありゃんせん。

と、GRヤリス A GO !

でありまする!

未だ、詳しく発表出来ませんが、あるところで、GRヤリスの

ノーマルの性能を測ろうとしてます。

記録をご期待くだされ!

実測230kmくらい出るええですが、、!

つづく。

![ポルシェ・レクサスの専門店アイコードへようこそ[点検・板金・メンテナンス・チューンアップのプロショップ]](https://icode.jp/wp-content/uploads/2018/02/cropped-logo_icode.png)